Bijih-bijih besi yang ditambang dan masih bercampur dengan unsur-unsur lain dan dengan bentuk yang sangat bervariasi (ada besar dan ada kecil), harus melalui proses pendahuluan dengan maksud mendapat bijih-bijih besi dengan kadar dan bentuk lebih baik dan siap diolah pada dapur tinggi ( blast furnace). Adapun urutannya adalah sebagai berikut :

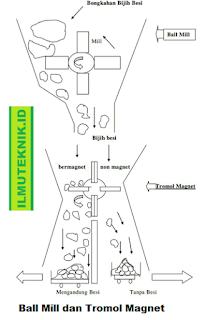

1. Dipecah : bongkahan-bongkahan yang besar dipecah hingga didapat besar yang relatif sama (sebesar kepalan tangan ± 50-60 mm), proses ini dilakukan pada palu pemecah (Ball Mill) yang berputar.

2. Dipisah : Butiran/bongkahan yang mengandung besi dipisahkan dengan bagian-bagian yang tidak mengandung besi dengan alat tromol magnet. Tromol magnet akan mengikat besi pada kamar kiri dan melepaskannya pada kamar kanan, sedang bagian yang tidak mengandung besi langsung jatuh di kamar kiri dan dibuang.

3. Dicuci : untuk membersihkan bijih-bijih dari kotoran-kotoran yang melekat (tanah, pasir), hal ini dilakukan dengan menyemprot memakai air.

4. Dikeringkan : untuk mengurangi/menghilangkan kadar air pada bijih. Unsur H2O pada bijih dapat mengganggu proses pada dapur tinggi.

5. Disaring : untuk mendapat bentuk yang lebih homogen (± 50-60 mm), dilakukan penyaringan pada talang goyang bertingkat.

→ Bila terlalu besar (> 60 mm) akan menyulitkan proses peleburan, maka harus dikembalikan lagi pada proses Ball Mill.

→ Bila terlalu kecil (sangat kecil) akan menutup aliran panas dari dapur tinggi dan sebaiknya disinter terlebih dahulu (Sinter = Fe C + Kokas + Air diaduk, lalu dibentuk). Air 5-6% + Kokas 6-10% dicampur dan dibuat pellet dengan tebal 200-300 mm lalu dipanaskan 1450 ◦C dan dipotong-potong.

Bijih-bijih besi setelah melalui proses diatas selanjutnya siap diolah dalam proses peleburan/ pemurnian dalam dapur tinggi (Blast Furnace) guna memperoleh besi kasar sebagai bahan baku pembuatan baja. Adapun jenis-jenis bijih besi yang dikenal di dunia dapat dilihat pada tabel dibawah :

a). Produksi Besi Kasar Pada Dapur Tinggi (Blast Furnace)

Bijih-bijih besi dilebur menjadi besi kasar dalam dapur tinggi (Blast Furnace). Dapur tinggi adalah dapur yang memang cukup tinggi (20 s/d 30 m) yang mana bagian luarnya terdiri dari lapisan plat baja dan bagian dalamnya terdiri dari batu tahan api yang dapat diganti-ganti sesuai kebutuhan. Tiga bahan-bahan baku dimasukkan kedalam dapur yaitu: bijih besi, kokas, batu kapur secara bergantian dan berulang dengan perbandingan 2 ton bijih, 1 ton kokas, 0,5 ton batu kapur, untuk memproduksi 1 ton besi kasar dan ditambah udara bakar. Adapun Fungsi masing-masing bahan isian sebagai berikut :

-

Bijih-bijih besi sebagian bahan isian utama.

-

Kokas adalah arang batu bara yang keras, rapuh, berpori-pori dan mengandung 85-90 %C disertai abu dan sulpur, berfungsi sebagai bahan bakar.

-

Batu kapur (lime stone) dalam proses peleburan berfungsi sebagai bahan pengikat kotoran-kotoran yang masih dikandung / bahan ikutan dalam bijih maupun kokas dan merubahnya menjadi terak yang nantinya akibat berat jenisnya yang lebih rendah dari besi kasar cair diharapkan mengapung.

-

Udara bakar sebagai faktor penting dalam peleburan.

b). Hasil – Hasil Dapur Tinggi

Dapur tinggi setelah proses peleburannya berlangsung dalam suhu tinggi ± 3000 ℉. Setelah pembakaran selama 15 jam maka mulai dapat dicerat terak yang mengambang dan setelahnya besi kasar cair juga dapat dicerat setiap 5 s/d 6 jam sambil memasukkan bahan isian secara kontinyu dengan urutan yang sama (2:1:0,5). Adapun hasil-hasil dapur tinggi adalah :

1. Besi Kasar Cair :

Besi kasar cair ini merupakan besi yang belum dapat digunakan langsung dalam dunia teknik, karena unsur karbon (C) yang dikandung masih sangat tinggi (C > 6 2/3 %) sehingga masih sangat rapuh dan keras. Selanjutnya besi kasar cair ini masih perlu dilebur (bakar) kembali dalam dapur-dapur baja untuk menghasilkan baja, atau sebagai bahan baku dapur kupola yang menghasilkan besi tuang .

2. Terak

Terak adalah kotoran-kotoran yang terikat oleh batu kapur dari proses peleburan. Terak bisa digunakan untuk campuran beton aspal (Asphalitic Concrete) jalan – jalan atau blok-blok bahan bangunan/bata-bata (Concrete Buildings Blocks).

3. Gas Panas

Gas panas sebagai bahan buangan pada cerobong, suhunya sangat tinggi (1500℃) digunakan untuk memanaskan udara bakar dengan menyalurkan gas panas melalui alat pemanas (stove) hingga udara bakar dapat menyerap suhu gas buang hingga mencapai suhu 800℃dan pada akhirnya dapat menaikkan efisiensi pembakaran dalam dapur.

c). Bahan Bakar

Kokas (arang batu bara) yang digunakan sebagai bahan bakar dalam dapur tinggi harus mempunyai sifat sebagai berikut :

-

Nilai kalornya tinggi (6000-7000 Kcal/kg).

-

Kekuatan mekanisnya tinggi agar tidak hancur saat dijatuhkan ke dalam dapur tinggi.

-

Sedikit mengandung sulfur dan pospor (S dan P) karena dapat membuat besi menjadi rapuh.

d). Batu Tahan Api

Batu tahan api sebagai pelapis bagian dalam dapur harus mempunyai sifat-sifat yang memenuhi syarat. Adapun macam-macam batu tahan api yang dapat dipakai :

-

Pasir Quart yaitu batu tahan api yang tahan hingga suhu 1750℃

-

Dolomite yaitu tahan sampai 1950℃

-

Magnesite brick tahan sampai temperatur 1800℃

-

Fire Cloy tahan sampai 1700℃

-

Chamotte brick tahan sampai 1850℃

Adapun sifat-sifat yang dipersyaratkan terhadap batu tahan api adalah :

-

Tahan terhadap temperatur tinggi.

-

Mempunyai kekuatan mekanis baik.

-

Tidak rusak oleh reaksi kimia.

-

Volume konstan pada temperatur tinggi.

-

Pori-pori cukup.

TEST PLAGIARISM