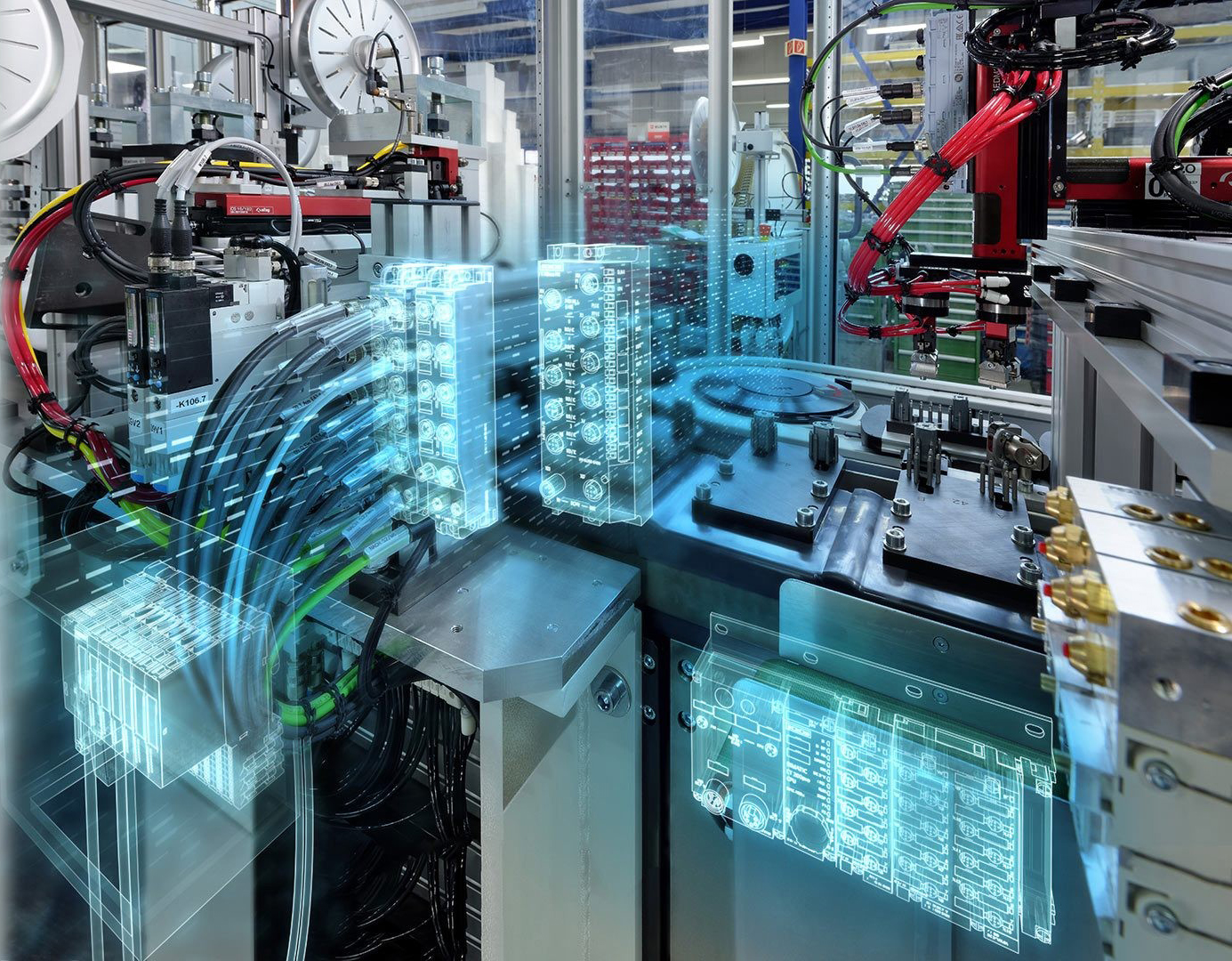

Dalam era industri modern, otomasi telah menjadi kunci utama dalam meningkatkan efisiensi dan produktivitas. Di tengah-tengah revolusi otomasi ini, muncul sebuah alat yang menjadi tulang punggung banyak sistem kontrol industri: PLC atau programer aktif.

Sebagai programmer aktif (PLC), alat ini tidak hanya menggantikan sistem kontrol berbasis relay yang lebih lama, tetapi juga menawarkan fleksibilitas, efisiensi, dan efektivitas yang tak tertandingi.

Dengan kemampuan untuk di program sesuai kebutuhan spesifik, PLC memungkinkan integrasi yang mulus dari berbagai komponen mesin dan proses dalam satu sistem terpadu. Dari pengendalian mesin sederhana hingga sistem otomasi kompleks, PLC bisa jadi solusi.

Mengenal PLC

Programmable Logic Controllers (PLC) merupakan komputer industri yang dirancang khusus untuk beroperasi dengan andal di lingkungan industri yang keras, seperti suhu ekstrem, kondisi basah, kering, atau berdebu.

PLC digunakan untuk mengotomatisasi proses industri seperti jalur perakitan pabrik manufaktur, pabrik pengolahan bijih, atau pabrik pengolahan air limbah.

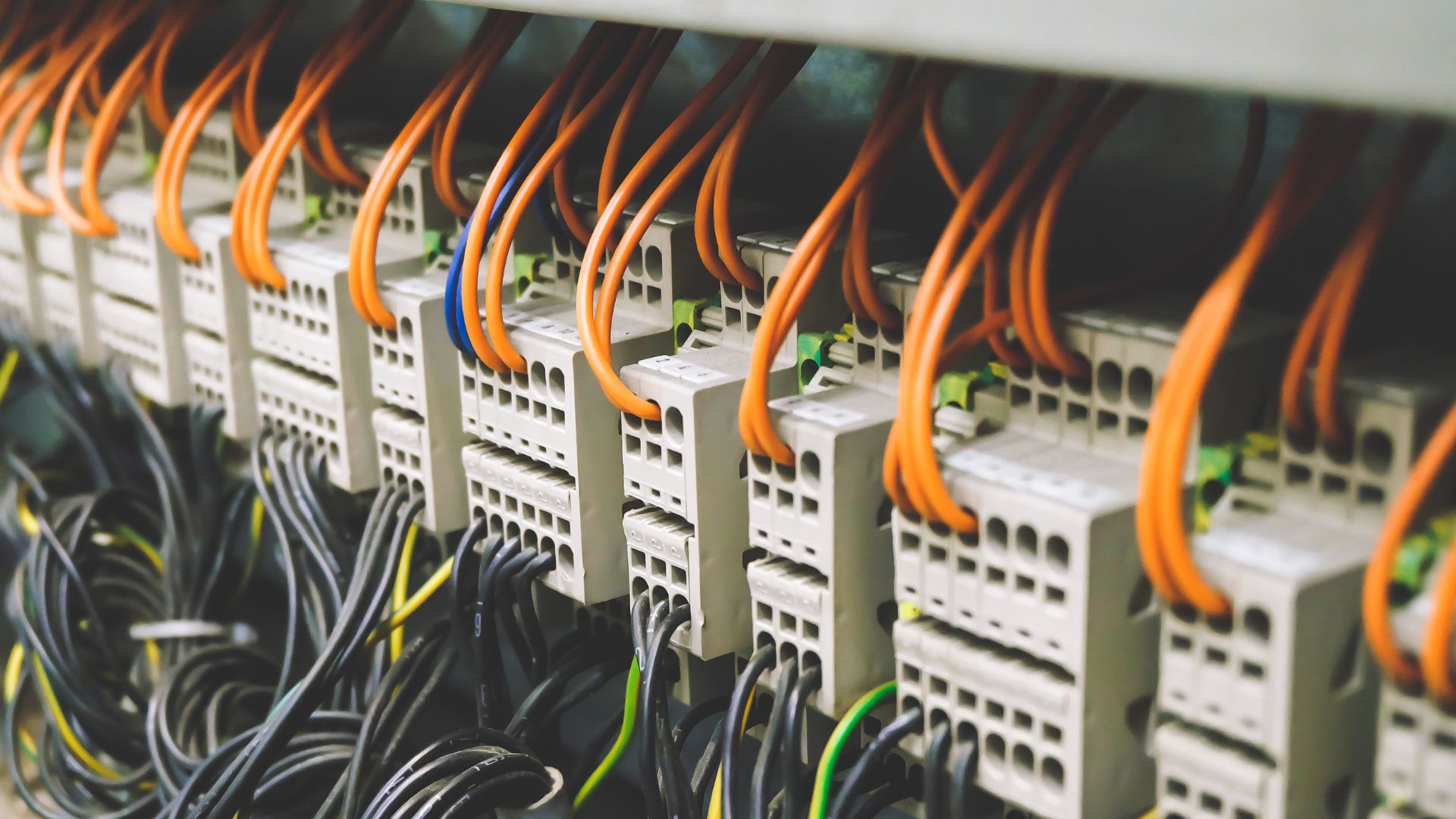

Dalam dunia otomasi, PLC memiliki berbagai input dan output yang digunakan untuk mengontrol dan memantau peralatan industri berdasarkan pemrograman khusus. PLC datang dalam berbagai ukuran dan bentuk.

Beberapa PLC cukup kecil untuk muat di saku, sementara yang lain memerlukan rak khusus untuk pemasangan. PLC berfungsi sebagai antarmuka fisik antara perangkat di lantai pabrik atau manufaktur dan sistem SCADA atau HMI.

PLC dapat berkomunikasi, memantau, dan mengontrol proses otomatis yang kompleks seperti conveyor, kontrol suhu, sel robot, dan banyak mesin industri lainnya.

Komponen Utama Programer Aktif (PLC)

Komponen dari PLC ini cukup bervariasi dan tergantung dengan jenisnya. Secara umum, berikut beberapa komponen yang dimiliki oleh alat ini.

1. CPU (Central Processing Unit)

CPU pada PLC bertindak sebagai otak dari seluruh sistem. Mengendalikan operasi, memproses data, dan menjalankan instruksi program. Tanpa CPU, PLC tidak akan dapat menjalankan tugasnya dengan efisien.

Dalam PLC, CPU memastikan semua komponen bekerja secara sinkron. Mengambil data dari modul input, memprosesnya sesuai program, lalu mengirimkan hasil ke modul output. CPU adalah jantung dari setiap operasi PLC.

2. Memori

Memori dalam programer aktif berfungsi untuk menyimpan program dan data yang diperlukan selama operasi. Ini seperti gudang informasi, tempat semua instruksi dan data disimpan untuk diakses oleh CPU saat diperlukan.

Selain itu, memori juga menyimpan informasi tentang status perangkat dan variabel proses. Dengan kapasitas penyimpanan yang cukup, PLC dapat menjalankan tugasnya dengan lancar dan efisien, memastikan operasi berjalan tanpa hambatan.

3. Power Supply

Power Supply adalah komponen yang menyediakan energi listrik ke seluruh bagian PLC. Tanpa sumber daya yang stabil, PLC tidak akan dapat berfungsi dengan benar. Power Supply memastikan aliran listrik yang konsisten ke semua komponen.

Dengan Power Supply yang handal, PLC dapat bekerja dalam berbagai kondisi tanpa mengalami gangguan. Ini memastikan bahwa semua proses otomatisasi berjalan dengan lancar dan tanpa gangguan.

4. Programmer

Programmer adalah alat yang digunakan untuk memasukkan dan memodifikasi program dalam PLC. Ini memungkinkan insinyur atau teknisi untuk membuat atau mengubah program sesuai kebutuhan aplikasi. Tanpa programmer, PLC tidak akan fleksibel.

Dengan adanya programmer, pengguna dapat dengan mudah mengadaptasi PLC untuk berbagai aplikasi. Ini memberikan fleksibilitas dan kemampuan untuk merespons perubahan dengan cepat, memastikan efisiensi operasional.

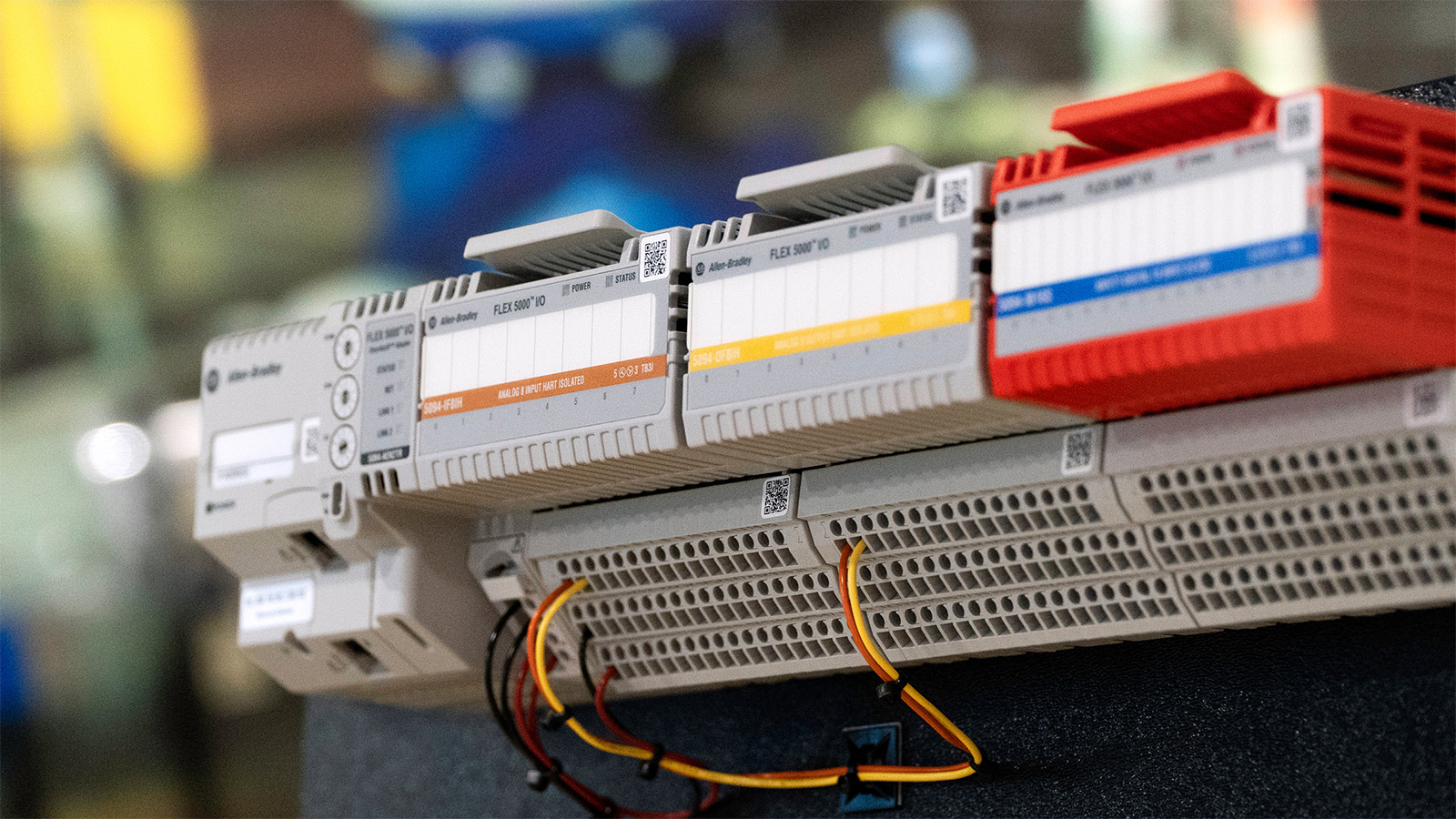

5. Input/Output (I/O) Modules

Modul I/O adalah jembatan antara PLC dan dunia luar. Modul input menerima sinyal dari sensor atau perangkat lain, sementara modul output mengirim sinyal ke aktuator atau perangkat lain. Ini memungkinkan PLC berinteraksi dengan lingkungannya.

Adanya modul I/O yang tepat, PLC dapat mengumpulkan data dari berbagai sumber dan mengendalikan berbagai perangkat. Ini memastikan bahwa sistem otomatisasi berfungsi dengan efektif dan responsif.

6. Interface Komunikasi

Interface komunikasi memungkinkan PLC berkomunikasi dengan perangkat lain seperti komputer atau jaringan. Ini penting untuk pemantauan, kontrol, dan pemeliharaan sistem. Dengan interface yang baik, data dapat ditransfer dengan cepat dan akurat.

Selain itu, interface komunikasi juga memungkinkan integrasi dengan sistem lain. Ini memastikan bahwa PLC dapat bekerja dalam lingkungan yang kompleks dan terkoneksi dengan baik, meningkatkan efisiensi dan fleksibilitas.

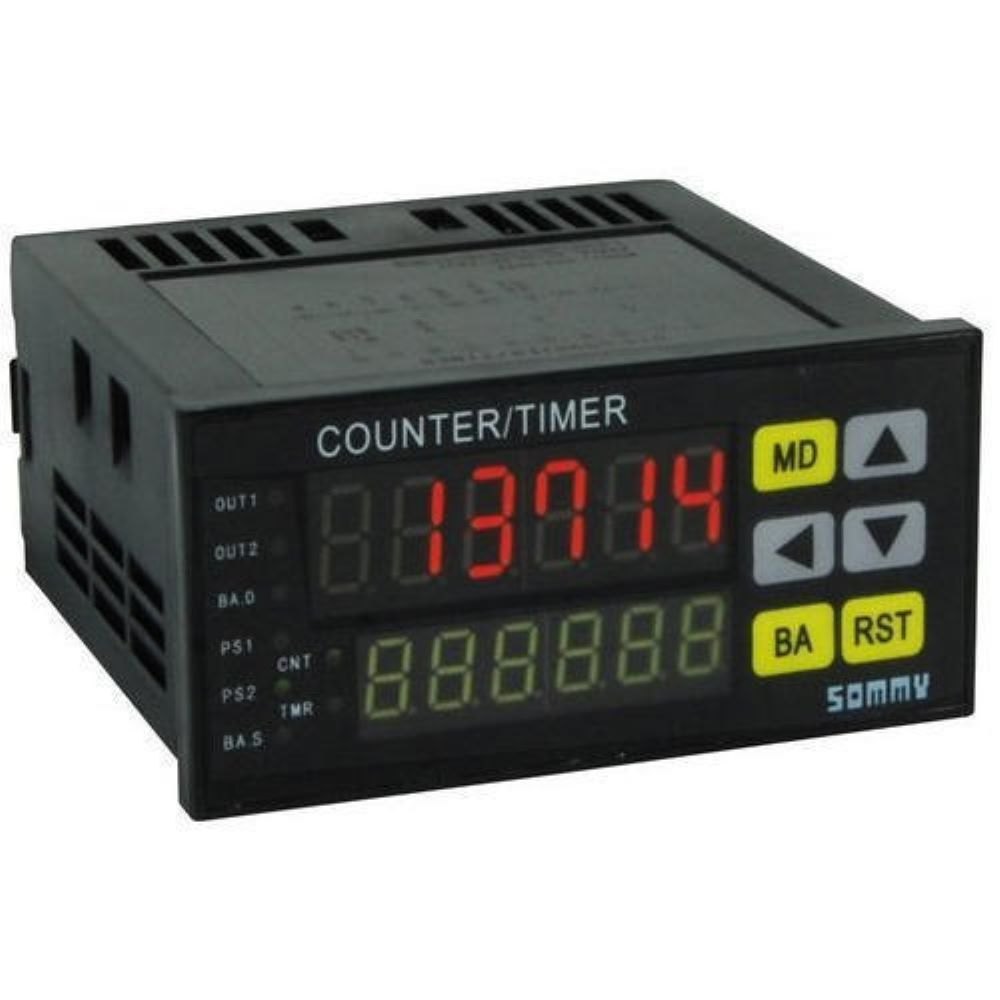

7. Timer dan Counter

Timer dan Counter adalah fitur penting dalam PLC yang memungkinkan pengaturan waktu dan penghitungan event. Timer digunakan untuk mengatur jeda atau durasi, sementara Counter digunakan untuk menghitung jumlah event atau operasi.

Dengan komponen ini, PLC dapat melakukan tugas-tugas yang memerlukan pengaturan waktu atau penghitungan dengan presisi. Ini meningkatkan akurasi dan konsistensi operasi, memastikan hasil yang dapat diandalkan.

Penerapan PLC dalam Industri

Penerapan dari PLC dalam lingkup industri ternyata cukup beragam. Jika belum mengetahui apa saja penerapannya, simak selengkapnya di bawah ini.

- Kontrol Mesin Produksi

- Sistem Otomasi Pabrik

- Manajemen Sistem Konveyor

- Kontrol Sistem HVAC (Pemanasan, Ventilasi, dan Pendinginan)

- Otomasi Peralatan Pengemasan

- Otomasi Sistem Irigasi

- Sistem Kontrol Lift dan Eskalator

Kelebihan dari PLC

Ada cukup banyak kelebihan yang ditawarkan oleh alat ataupun rangkaian ini. Secara umum, berikut beberapa kelebihan di bawah ini.

1. Fleksibilitas dalam Pemrograman

Salah satu keunggulan PLC adalah fleksibilitasnya dalam pemrograman. Dengan PLC, teknisi dapat merancang program sesuai kebutuhan spesifik aplikasi. Ini memungkinkan adaptasi cepat terhadap perubahan atau penyesuaian.

Kemudahan ini memastikan bahwa sistem otomatisasi dapat dioptimalkan untuk berbagai skenario. Dengan fleksibilitas ini, PLC menjadi solusi ideal untuk berbagai aplikasi industri, meningkatkan efisiensi dan produktivitas.

2. Efisiensi Energi

PLC dirancang untuk bekerja dengan efisiensi energi yang tinggi. Dengan konsumsi daya yang minimal, PLC dapat menjalankan tugasnya tanpa membebani sumber daya. Ini mengurangi biaya operasional dan meningkatkan keberlanjutan.

Efisiensi ini tidak hanya menghemat biaya, tetapi juga mendukung inisiatif ramah lingkungan. Dengan PLC, industri dapat mengurangi jejak karbonnya sambil memastikan operasi yang lancar dan efisien.

3. Kemampuan Integrasi dengan Sistem Lain

PLC memiliki kemampuan untuk terintegrasi dengan berbagai sistem lain. Baik itu sistem kontrol, monitoring, atau database, PLC dapat berkomunikasi dengan mudah. Ini memfasilitasi pertukaran data dan kontrol terpusat.

Dengan integrasi ini, PLC memungkinkan otomatisasi yang lebih kompleks dan terkoordinasi. Ini meningkatkan efisiensi, memungkinkan pengambilan keputusan yang lebih cepat, dan memaksimalkan potensi sistem otomatisasi.

4. Keandalan dan Durabilitas Tinggi

Keandalan adalah salah satu kelebihan utama PLC. Dibuat dengan standar industri yang ketat, PLC dirancang untuk bertahan dalam kondisi kerja yang paling menantang. Baik itu debu, suhu ekstrem, atau kelembaban, PLC tetap berfungsi dengan optimal.

Durabilitas ini memastikan bahwa PLC dapat diandalkan dalam jangka panjang. Mengurangi downtime, meminimalkan gangguan, dan memastikan operasi yang konsisten dan efisien.

Dalam dunia industri yang terus berubah, kebutuhan akan solusi otomasi yang efisien dan andal menjadi semakin penting. PLC, sebagai programer aktif, telah memenuhi kebutuhan ini dengan memberikan kontrol yang presisi dan adaptabilitas yang luar biasa.

Melalui kemampuannya untuk diprogram dan disesuaikan, PLC memastikan bahwa proses industri berjalan dengan lancar dan efisien. Sebagai pilar dari banyak sistem kontrol industri, PLC akan terus menjadi instrumen penting dalam masa depan otomasi.